型號齊全可定製,歡(huān)迎來廠參(cān)觀定製!

工藝原理及(jí)說(shuō)明吸附-催化燃燒法:此法綜合了吸附法及催化燃燒法的優點,采用新型吸附材料(蜂窩狀活性炭)吸附,在接(jiē)近飽和後引入熱空氣進行脫附、解吸,脫附(fù)後廢氣引入催(cuī)化燃燒床無焰燃燒,將其徹底淨化,熱氣體在係統中循環使用,大大降低能耗。本法具有運

全國統(tǒng)一銷售熱線:186-2609-1388、0510-87830901

工藝原理及說明

吸附-催化燃燒法:此法綜(zōng)合了吸附法及催(cuī)化燃燒法的優點,采用(yòng)新(xīn)型吸附材料(蜂窩狀活性炭)吸附,在接近飽(bǎo)和後引入熱空氣進行脫附、解吸,脫附後廢氣引入催化燃燒床無焰燃燒,將其徹底淨化,熱氣體在係統(tǒng)中(zhōng)循環使用,大大降低能耗。本(běn)法(fǎ)具有運行穩定可靠、運行成本低、維修方便等優點,適用(yòng)於大風量、低濃度的廢氣治理。

由相(xiàng)關資料得知:此廢氣屬於低濃度、大風量的廢氣。經過比較,針對該公司的生產特點、規律及(jí)客戶所提供的相關(guān)資料,類比相關行(háng)業處理有機廢(fèi)氣的方法,並(bìng)結合本公司多年處理廢氣的經驗,我公司欲采用吸附濃(nóng)縮+催化燃燒脫附再生工藝來治(zhì)理該公(gōng)司的有機廢氣。現設(shè)計一套吸附催化裝置對廢氣分別進行處理。

采用XJXF-CH型吸附催化一體(tǐ)化廢氣處理裝置,此裝置利用催(cuī)化燃燒反應熱(rè)能脫(tuō)附吸附在活性炭內的有機溶劑,徹底解決使用蒸汽脫附產生廢水的二次汙染問題。此工藝是目前(qián)公認處理大風量、中低濃度有機廢氣的成(chéng)熟工藝。

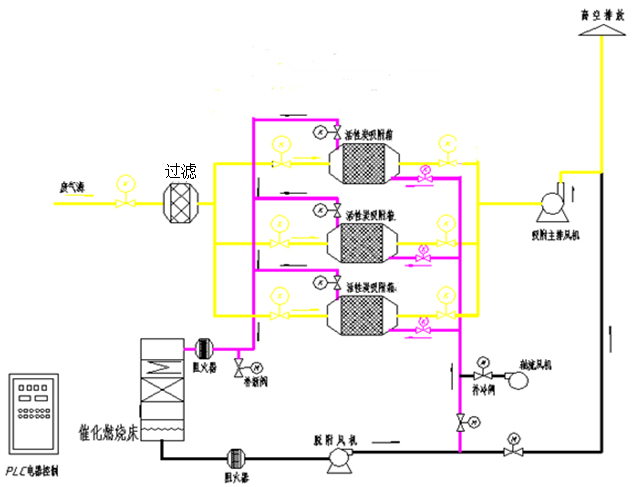

本裝置主要由廢氣管道、活性炭吸附箱、電動調節閥門、催化淨化裝置、阻(zǔ)火器、混流換熱裝置、排風機、電氣控製等部分組成。

1.1.工作原理

首先有機(jī)廢氣在風機的作用下有機廢氣送入活性炭吸附箱進行吸附淨化,淨(jìng)化後的潔淨氣體由主排風機排入大氣中。吸附裝置配(pèi)有備用吸(xī)附箱1套,當活性炭吸附(fù)飽和後通過(guò)控製閥門切換至催(cuī)化燃燒脫附狀態;脫附(fù)再生係統采用在線脫附再生,即(jí)吸附過(guò)程為連續式處理工(gōng)藝,在備(bèi)用吸附裝置投入使用同時,飽和吸(xī)附箱則進行(háng)脫附工作,脫附後活性炭(tàn)箱預備至下次循環使用。

1.2.工藝流(liú)程及說明

2.本裝置(zhì)工藝流程為:過濾預處理——吸附濃縮——解吸脫附——催化燃燒的工藝流程(chéng)。

係統由3個活性(xìng)炭吸附(fù)箱(2用1備),1個催化燃燒床構成,將各條生產線中的所有排氣管合並(bìng)連接引至淨化設備,各個支管上安裝(zhuāng)一隻手動調節(jiē)閥,配比調節風量;在吸附淨化(huà)裝置與廢氣進口之間安裝一套過濾預處理設備,處理粉塵,從而避免活性炭微孔被堵塞,然後送入活性炭吸附箱進行吸附淨化,當其中一活性炭吸附器接近(jìn)飽和時,係統將自動切(qiē)換到備用活性炭吸附箱(此時飽和活性炭吸附箱停止吸附操作),然後用熱氣流對飽和活性炭吸附箱進行解吸脫附,將(jiāng)有機物從活性炭上脫附下來。在脫附過程中,有機廢氣已被濃縮,濃度後(hòu)的濃(nóng)度較原濃度提高幾十倍,達2000mg/m3以上,濃縮(suō)廢氣送到催化燃燒裝置,最(zuì)後被(bèi)分解成CO2與H2O排出。完成解吸脫附後,活性炭吸附器進入待用狀(zhuàng)態,待其他活性炭(tàn)吸附箱接(jiē)近飽和(hé)時,係統再自動切換回來,同時對飽和活性炭吸附器進行解吸脫附,如此循環工作。最後淨化後的潔淨氣體由主(zhǔ)排風機排入大氣中。

2.1.技術特點

1)整個係統設備實(shí)現了淨化、脫附過程自動化,與(yǔ)回收(shōu)類有機廢氣淨(jìng)化裝置相(xiàng)比,無須配備壓(yā)縮空氣等附加(jiā)能源,運行過程不產生二次汙染,設備投資及運行費用低;

2)在活(huó)性炭吸附床(chuáng)前采用過濾器過濾小顆粒物,淨化(huà)效率高,確保吸附裝置的使用壽命。

3)使用特殊成型的(de)蜂窩狀活性炭(tàn)作(zuò)為吸附材料,由於其比重為條形活性炭纖維的8-10倍,再生前吸附有機(jī)溶劑可以達到活性炭總重量的25%,具(jù)有使用壽命長,吸附係統運行阻力低,淨化效率高等(děng)特點;

4)設備占地麵積小、重量較輕,吸(xī)附床濾料采用堆砌式結構,裝填方便,更換容易;

5)采(cǎi)用優質貴金屬(shǔ)鈀、鉑載(zǎi)在蜂窩狀陶瓷上作催化劑,具有阻力小,活(huó)性高,使用壽命長,分解溫度低,脫附預熱時間短,能耗低,穩定性好等特(tè)點,當有機廢氣濃度達到2000mg/m3時,就可(kě)維持自(zì)燃。催(cuī)化燃燒器的轉換效率高(gāo),性能穩定。催化燃燒率(lǜ)達(dá)97%以上。

6)利用餘熱,節省能源。本裝置(zhì)中活(huó)性炭的解吸脫附均以熱空氣作為(wéi)解吸介質,而此熱氣(qì)流均來自於係統內催(cuī)化燃燒後的餘熱(rè)。脫附後的濃縮(suō)有機(jī)廢(fèi)氣再進入催化燃燒器進行淨化處理,不需另加能源,運行費用大大降低。

7)采(cǎi)用PLC控製係統,設備運行、操作過程實現自動化,運行過程安全穩定、可靠。如催化燃燒加熱部(bù)分為自動,脫附過程為自動程序控製,脫附時由溫度信號反饋(kuì)來實現脫附溫度自動控製(zhì)。

8)由(yóu)於車間內部風(fēng)管支路較多,常規控製方式往往在一路支(zhī)管抽風工況發生改變時會影響到其他支路的抽風,這樣就造成內部設備生產的不穩定;另一方麵,當有些設備處於停(tíng)產或檢修時(shí),常規恒頻率控製會(huì)造成大量的電能損耗(hào)。為了更好的保證工(gōng)藝設備的抽風要求及節能,本項目采(cǎi)用(yòng)變頻器來控製風機(jī)轉(zhuǎn)速,從而保證主風管負壓保持恒(héng)定。這樣(yàng)一方麵可以(yǐ)保證負壓恒定,另一方麵可以節省大量(liàng)的電能。電控櫃主要元器件采用正泰(tài)品牌等,變頻器采用眾辰品牌。

工藝流程簡介

廢氣經預處理裝置處理(lǐ)後進入活性炭吸附箱,此時有機廢氣經過活性炭(tàn)時溶(róng)劑被吸(xī)附在活性炭(tàn)表麵(miàn),而潔淨(jìng)氣(qì)體由後置引風機排(pái)空。

活性炭吸附廢氣中的有(yǒu)機溶劑是(shì)非常適合的。這是因為其他吸附劑具有親水性,能吸附氣體中的水分子,而對無極性或弱極性的有機溶劑,吸附率低(dī):而活性炭則相反,它具有疏水性,對有機溶劑有較高的吸附效率。

利用活性炭(tàn)多微孔的吸(xī)附特性吸附有(yǒu)機廢氣是一種最有效的工業處理(lǐ)手段。活性炭吸附(fù)裝置采用新型活(huó)性炭,該活性炭比表(biǎo)麵積和孔隙率大,吸附能(néng)力強,具有(yǒu)較好的機械強度、化學穩定性和熱穩定性,淨(jìng)化效率(lǜ)高達80%。有機廢氣通過吸附裝置,與活性炭接觸,廢氣中的有機汙染物被吸附在活性炭表麵,從而從氣(qì)流中脫離出來,達到淨化效果。從活(huó)性炭吸附裝置排(pái)出的(de)氣流已達排放標準,可直(zhí)接排放。

本工程選用優質(zhì)蜂窩狀活性炭,其(qí)主要技術性能如下:

| 主要(yào)成(chéng)份 | 活性炭 |

| 規格(gé) | 100×100×100mm |

| 壁厚 | 0.5~0.6mm |

| 體密度 | 0.38~0.42g/ml |

| 比表麵積 | >700m2/g |

| 動態吸苯量 | ≥10~15% |

| 抗壓強度 | 正壓(yā)>0.8MPa; 負壓(yā)>0.3MPa |

| 填充體積 | 2.1m3/台 |

HCH型催化燃燒裝置

工藝原理

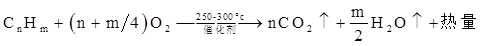

催化燃燒是典(diǎn)型的氣-固相催化反應,其實質是活性氧參與的深(shēn)度氧化作用(yòng)。在催化燃燒過程中,催化劑的作用是降低活化能(néng),同時催化劑表麵具有(yǒu)吸附作用,使反應物(wù)分(fèn)子富集於表麵提高了反應(yīng)速率,加快(kuài)了反應(yīng)的(de)進行。借助催化劑可使有機廢氣在較低(dī)的起燃溫度條件下,發生無焰燃燒,並氧(yǎng)化分解為CO2和H2O,同時放出大量熱能,從而達到去除(chú)廢氣中的有害物的方法。其反應過程(chéng)為:

在將廢氣進行催化燃燒的過程中,廢氣經管道由風機送入熱交換器進行一(yī)次升溫,再進(jìn)加熱室將廢氣加(jiā)熱到催化燃燒所需要的起始溫度。經過加熱的廢氣通過(guò)催化劑層使之(zhī)燃燒(shāo)。由於催化劑的(de)作用,催化燃燒法廢氣燃燒的起始溫度約為250-300℃,大大低於直(zhí)接燃燒法的燃燒溫度670-800℃,因此能耗遠比(bǐ)直接燃燒法低(dī)。同時在催化劑的活性作用(yòng)下,反應後的氣體產生一定的熱量,高溫氣體再次進入熱交換器,經換熱冷卻,最(zuì)終以較低的溫度經風機排入大氣。

催化燃燒裝置裝有溫度探頭及補冷閥,當爐(lú)體催化室(shì)反應溫度(dù)超(chāo)過設定(dìng)上限時,開啟補冷閥對進氣源進行稀釋,保護設備延長(zhǎng)使用壽命,防止意外發生。

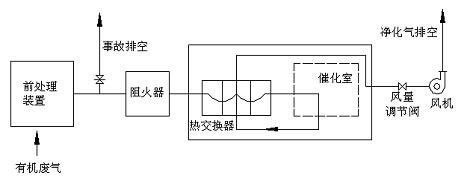

本裝置的主體結構由(yóu)淨化裝置主機、引風機及電器控製元件組成。淨化裝置主機是由換熱器、預(yù)熱室、催化床、阻(zǔ)火器(qì)和防爆器組成的整體結構,爐體周邊整體保溫,保溫層厚100mm,爐體外表溫度≤環境溫度+30℃。

工藝流程示意圖如:

主要部件說明

1)阻火器(qì)

將設備和廢氣源之間的危(wēi)險阻隔開來,保證處理設備和生產設備之間的安全,同時除去廢氣源(yuán)中的粉塵。結構為(wéi)波紋網型(xíng),參照國家標準製造;更換快捷,清理方便。是本設備中安全設施之一。

2)熱(rè)交換器

將有(yǒu)機氣體分解後的熱能和(hé)廢氣源冷氣流進行(háng)冷熱交換(huàn),置換熱能,提高廢氣源的溫度。當廢氣濃度達到一定(dìng)值時,通過熱交換器的作用,可以保證設備在無運行功率的狀態下正常運轉,是催化淨化裝置中對廢氣源進行第一次(cì)溫度提(tí)升的裝置,也是設備中節能(néng)設施之一;通過熱交換器內部對氣(qì)流(liú)的合理控製,使交換器的效率(lǜ)保證在(zài)60%以上。結(jié)構采用冷軋鋼板製,合理的布置,使冷熱氣流全麵接觸進行能量置換(huàn)。

3)預熱室

廢氣源在進入催化燃燒室之前,經溫度(dù)檢測儀檢測溫度達不到催化反應的條(tiáo)件,由布置在預熱室內的電加熱係(xì)統進行溫度的第二次(cì)提升;電加熱元件為紅外線加熱管,由固定絕緣板固(gù)定,維護更換十分方便。

4)催化反應室

達到溫(wēn)度條件(jiàn)的有機廢(fèi)氣源進入第一級(jí)催化反應室;第(dì)一催化反應室采用抽屜式,內裝(zhuāng)催化劑,中間分插電加熱元件,利用紅外線輻射原理,使催化劑溫度達到反應溫度,使部份有機物進行分解,釋放出能量,直接使廢氣溫度提升,是本(běn)設備設計的第三(sān)溫度提升處,也叫(jiào)催(cuī)化升溫;溫度(dù)提(tí)升後的(de)有機氣體進入(rù)催化固(gù)定床,內置(zhì)蜂窩狀催化劑,滿足反應條件的有(yǒu)機氣(qì)體在此完全分解,廢氣變成(chéng)潔淨氣體。本設施為催化淨(jìng)化裝置的心髒。

5)引風機

選用國內名牌優質通用風機,耐高溫低轉速(sù),沒有二次汙(wū)染。是整個裝置氣流運轉的動力源。配置(zhì)減振台座及(jí)減振器。

6)控製(zhì)係(xì)統

監控所(suǒ)有動力點起動、停止、故(gù)障,反映整(zhěng)個運轉過程中氣體的升溫、氣體分解狀(zhuàng)況,對設備整個過程進行全方位安全動力保護(hù);可以根據廢氣源性質及生產線狀態進行設(shè)定。主要控製元件選用進口產品。保證設備的良好運行、安全性及使用壽命。

7)催化劑

催化劑是在化學反應中(zhōng)能改變反應溫度而本身的組成和重量在反應後保持不變的物質。本裝(zhuāng)置中選用的催化劑型號為TFJF型和HPA-8型,是處理(lǐ)各種(zhǒng)不同類型(xíng)有機(jī)廢(fèi)氣的高效廣(guǎng)譜型催化劑。

TFJF型催化劑蜂窩陶瓷做載體,內浸漬貴金屬鉑和鈀,具有高活性、高淨化效率、耐高溫及長使(shǐ)用壽命(mìng)等特點;

主(zhǔ)要技術性(xìng)能參數(shù):

| 外形尺寸 | 50×50×50mm |

| 孔穴尺寸 | ∮1.3mm |

| 孔穴密度 | 25.4個/cm2 |

| 孔壁厚度 | 0.5mm |

| 深層主晶相 | γ—Al2O3 |

| 比(bǐ)表麵積(jī) | 43m2/g |

| 堆積密度 | 0.8g/cm3 |

| 空速 | 1×104h-1 |

| 催化劑活性溫度 | 210℃ |

| 耐(nài)衝擊溫度 | 750℃ |

8)電加熱(rè)元件

電加(jiā)熱元(yuán)件為紅外線(xiàn)電熱管(guǎn),利用(yòng)電加熱的輻射原理。電(diàn)加熱管由φ16高溫薄管內襯高溫氧化鎂及電加熱絲組成,具有效率高、散熱快、壽命長等特點,嚴格按照國家標準製作和驗收。其性能參數為:

| 每米加熱(rè)管的電功率為1kw | 冷態絕緣電(diàn)阻為≥200MΩ |

| 熱態絕緣電阻為≥5MΩ | 老化時間3000小時 |

| 功率偏差±10% | 拉力≥998N |

性能特點(diǎn):

1)能耗低:設備啟動,有(yǒu)機廢氣濃度高時,僅需(xū)15~30分鍾升溫至起燃溫(wēn)度。

2)安全可靠:設備配有阻火除塵係統、防爆(bào)泄壓係統、超溫報警係統及(jí)先(xiān)進的自控係統。

3)阻力小、淨化效率高:采用先進的貴金屬鈀、鉑浸漬(zì)的蜂窩陶瓷催(cuī)化劑(jì)。

4)使用壽命長:催化劑一般8000小時更換,並且載(zǎi)體可再生。

應用(yòng)領域(yù):

1)化工(gōng)行(háng)業:各類有機化學品生產,藥物生產及各類樹(shù)脂生(shēng)產工藝過程中的廢(fèi)氣;

2)汽車、摩托車、自行車行業金(jīn)屬件和塑(sù)料(liào)件的表麵塗裝廢(fèi)氣;

3)機械、船舶、家電、家具、建材(cái)等(děng)行業的金屬件和塑料件(jiàn)的(de)表麵塗裝廢氣;

4)製鞋行業的“三苯”廢氣;

5)印刷、印鐵製罐行業的各類廢氣;

6)電子、漆包線生產過程中各類廢氣;

7)瀝青、橡膠製(zhì)品生產過程各(gè)類廢氣;

8)食品加工過(guò)程各類廢氣。